Die Digitalisierung der Produktionssteuerung bei der Härterei Schmidthaus GmbH in Breckerfeld integriert mit Hilfe künstlicher Intelligenz alle Schritte von der Auftragserfassung bis zur Rückmeldung. Durch die efa-Beratung Ressourcenschonung der Effizienz-Agentur NRW in Zusammenarbeit mit gapzero wurden bestehende manuelle Abläufe optimiert. Mit einer Investition von 56.000 Euro konnte der jährliche Erdgasverbrauch um etwa 800.000 Kilowattstunden gesenkt und der CO?-Ausstoß um rund 150 Tonnen reduziert werden. Die Maßnahme unterstützt die treibhausgasneutrale Ausrichtung.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Breckerfelder Schmidthaus betreibt 48 Industrieöfen für 250 Tonnen Materialdurchsatz

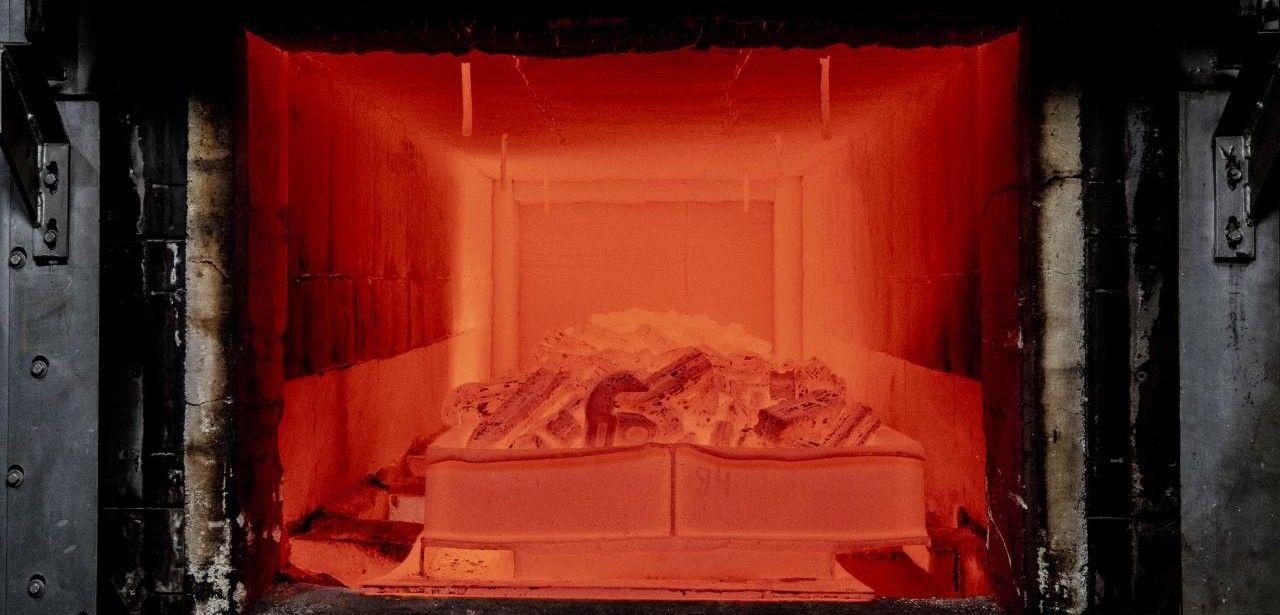

Mit einer über achtzigjährigen Tradition in der metallischen Wärmebehandlung setzt die Härterei Schmidthaus GmbH auf fundiertes Fachwissen und moderne Technik. Am Produktionsstandort Breckerfeld verfügt das Familienunternehmen über 48 gasbeheizte Industrieöfen – von Kammeröfen über kontinuierliche Durchlauföfen bis hin zu Durchstoßöfen. Diese vielfältige Ofenflotte verarbeitet täglich etwa zweihundertfünfzig Tonnen Rohmaterial und gewährleistet dank Echtzeitüberwachung, präziser Temperaturführung und standardisierter Wartung konstante Ergebnisse und hohe Energieeffizienz. Umweltorientierte Prozesse sichern einen dauerhaft ressourcenschonenden Betrieb.

Mitarbeiter planen manuell und erzeugen ungenaue, unregelmäßige Ofenauslastung

Die Planung der Industrieöfen basierte bisher auf manuellen Entscheidungen der Zuständigen, die Aufträge, Kapazitätsgrenzen und Temperaturanforderungen eigenständig abstimmten. Diese spontane Steuerung führte zu unregelmäßigen Ofenbelegungen, da Verfügbarkeiten nicht digital erfasst und priorisiert wurden. In der Folge kam es zu verlängerten Haltezeiten bei Überkapazitäten und zu Energieverschwendung in Zeiten niedriger Auslastung. Gleichzeitig erschwerte der unberechenbare Gasverbrauch die präzise Budgetierung und Anlagenauslastung. Produktionsdurchlaufzeiten verlängerten sich, und die Reaktionsfähigkeit auf Kundenwünsche verringerte sich.

Unternehmen nutzt efa-Beratung Ressourcenschonung und KI-basierte Auftragsorganisation in Produktion

Im Zuge der efa-Beratung Ressourcenschonung der Effizienz-Agentur NRW initiierte das Unternehmen gemeinsam mit gapzero mathematical decision support GmbH die Einführung einer KI-basierten Plattform für Auftragsorganisation. Diese automatisiert Prozessabläufe von der Auftragseingabe bis zur Fertigmeldung, integriert relevante Planungsparameter und berechnet optimale Zeit- und Ressourceneinsätze. Intelligente Algorithmen minimieren Halte- und Rüstzeiten, passen Ofenbelegungen flexibel an und tragen so zu einer spürbaren Senkung des Energieverbrauchs und einer Steigerung der Gesamtanlageneffizienz bei. Messbar nachhaltig.

Intelligente Planung gewährleistet exakte Vorhaltezeiten und vermeidet überschüssigen Energieeinsatz

Die Implementierung einer automatisierten Reihenfolgeplanung und exakten Ofenbelegung garantiert eine strikte Einhaltung aller vorgegebener Haltezeiten. Durch diese datenbasierte Optimierung sinkt der Energiebedarf zur Temperaturhaltung erheblich, was zu deutlichen Einsparungen beim Gasverbrauch führt. Eine zu hohe Vorhaltezeit und damit verbundene Überschreitungen gehören der Vergangenheit an. Darüber hinaus steigert der optimierte Prozessdurchlauf die Produktionsleistung, verbessert die Planbarkeit und trägt so zu einer nachhaltigeren und wirtschaftlicheren Fertigung sowie erhöhter Anlagenverfügbarkeit und geringerem Energieverbrauch.

KI-Planung optimiert Ofenbelegung spart rund 150 Tonnen CO? jährlich

Durch den Einsatz einer KI-optimierten Prozessplanung reduzierte sich der Erdgasverbrauch in den Kammeröfen um etwa 17 Prozent. Im Ergebnis spart das Unternehmen jährlich rund 800.000 Kilowattstunden Gas ein und verringert den CO?-Ausstoß um geschätzte 150 Tonnen pro Jahr. Die intelligente Kombination aus Bedarfsanalyse, Zeitfensteroptimierung und vorausschauender Wartungsplanung sorgt für stabile Produktionsabläufe, niedrigere Energiekosten, höhere Auslastung und eine verbesserte Umweltbilanz. Modulare Schnittstellen ermöglichen darüber hinaus effiziente Skalierung und flexible Erweiterungsmöglichkeiten. natürlich.

Neues Planungs-Tool reduziert Aufwand und ermöglicht Wertschöpfung im Team

Durch den Rollout der neuen Planungssoftware reduzierte sich der manuelle Aufwand in der Produktionsplanungsabteilung deutlich. Das System sammelt automatisch sämtliche Prozessdaten von der Auftragserfassung bis zur Fertigmeldung und stellt sie übersichtlich dar. Dadurch erhalten Planer ein klares Bild über aktuell verfügbare Kapazitäten, Laufzeiten und Engpässe. Wiederkehrende Routinearbeiten entfallen, sodass das Team sich stärker auf Analyse- und Verbesserungsprozesse fokussieren kann. Dieses Effizienzplus trägt spürbar zur Kosten- und Ressourcenoptimierung bei. Parallel optimiert die Transparenz im Workflow die interne Kommunikation signifikant.

Software-Hardware-Investition führt zu schnellen messbaren Einsparungen und nachhaltiger Effizienzsteigerung

Im Rahmen einer Digitalisierungsinitiative flossen etwa 56.000 Euro in die Anschaffung spezialisierter Software und Hardware. Diese Investition automatisiert die Planungsschritte, senkt den Aufwand für manuelle Abstimmungen und verbessert die Ressourcenauslastung von Industrieöfen. Die daraus resultierenden Effizienzgewinne schlagen sich in geringeren Energiekosten nieder und bewirken, dass sich die Investitionssumme bereits nach wenigen Durchläufen vollständig refinanziert. Zusätzlich profitieren Mitarbeitende von verlässlichen Planungsdaten und einer erhöhten Produktionskontrolle. Diese Maßnahme stärkt zudem unternehmensweite Wettbewerbsfähigkeit.

Investition in KI-Planung amortisiert sich durch reduzierte Energiekosten schnell

Mit Hilfe einer KI-gestützten Softwarelösung setzt die Härterei Schmidthaus GmbH neue Maßstäbe in der ressourcenschonenden Wärmebehandlung. Durch automatisierte Planung und Echtzeit-Analyse werden Temperaturprofile und Ofenbelegungen exakt aufeinander abgestimmt, was zu einer deutlichen Reduktion des Gasverbrauchs und der CO?-Emissionen führt. Gleichzeitig erhöht sich die Transparenz aller Fertigungsprozesse, während der manuelle Planungsaufwand minimiert wird. Sie sorgt darüber hinaus für verbesserte Planungssicherheit. Die Maßnahme senkt Kosten, steigert Effizienz und stärkt Wettbewerbsfähigkeit deutlich langfristig.